Résumé : L'excellente fiabilité du substrat céramique cuivré en nitrure de silicium en fait l'un des matériaux de substrat les plus prometteurs pour les modules d'alimentation des trains à grande vitesse, des véhicules électriques et dans d'autres domaines. À l'heure actuelle, seuls les fabricants japonais ont une capacité de production de masse et il est difficile d'importer sur le marché intérieur, ce qui entrave le développement des industries connexes. Le substrat céramique au nitrure de silicium à haute performance a été préparé par frittage sous pression d'air, et le substrat cuivré en céramique au nitrure de silicium a été obtenu par un procédé de brasage métallique actif. La résistance à la flexion des céramiques au nitrure de silicium est de 800 MPa et la ténacité à la rupture de 8 0 mPa·m ½. Conductivité thermique 90 w/ (m · K), résistance au claquage AC de 40 kV/mm et résistivité volumique de 3 sept × 1014 Ω·cm ; La résistance au pelage du substrat cuivré en céramique au nitrure de silicium atteint 130 n/cm. Sous l'impact cyclique à haute et basse température de -45 à 150 ℃, les temps d'impact d'un substrat cuivré en céramique au nitrure de silicium sont 10 fois et 100 fois supérieurs à ceux d'un substrat cuivré en nitrure d'aluminium et d'alumine respectivement ; pour une épaisseur de cuivre de 0 à 32 mm/0. Des temps d'impact de 25 mm jusqu'à 5 000 fois et une épaisseur de cuivre de 0,5 mm 5 mm/0. Lorsque les temps d'impact de 5 mm sont multipliés par 1 000, les échantillons sont intacts ; en cuivre d'une épaisseur de 0 à 8 mm/0. Lorsque les temps d'impact de 8 mm ont été multipliés par 500, l'échantillon ne présentait toujours pas de microfissures ni autres défauts, ce qui était différent de l'épaisseur du cuivre de 0,5 mm 32 mm/0. Les temps de cycle du substrat revêtu de nitrure d'aluminium et de cuivre sont les mêmes, à 25 mm ; La fiabilité du substrat céramique cuivré au nitrure de silicium est évidemment meilleure que celle des produits existants. Mots-clés : céramique au nitrure de silicium ; Substrat cuivré ; Brasage métallique actif ; Fiabilité ; dispositif d'alimentation 0 Présentation Afin de résoudre les problèmes environnementaux de plus en plus graves, l'énergie électrique en tant qu'énergie propre est au centre de l'attention du monde entier, et l'électrification de la consommation d'énergie est devenue la direction du développement. Dans l'application de l'énergie électrique, les appareils électroniques à haute puissance (tels que les transistors bipolaires à grille isolée IGBT) sont au cœur du contrôle et de la conversion de l'énergie. Ils sont largement utilisés dans les domaines du train à grande vitesse, des réseaux intelligents, des véhicules électriques et des nouveaux équipements énergétiques

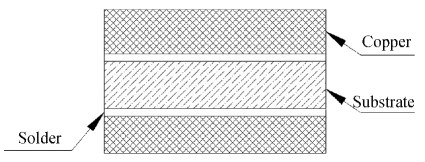

[1-2]. Avec l'augmentation de la densité énergétique, les appareils électriques sont soumis à des exigences de plus en plus élevées en matière de capacité de dissipation thermique et de fiabilité du substrat céramique cuivré. À l'heure actuelle, les matériaux utilisés pour les substrats céramiques recouverts de cuivre pour les appareils électriques sont principalement l'alumine (Al2O3), le nitrure d'aluminium (AlN) et le nitrure de silicium (Si3N4) [3-4]. Le substrat cuivré Al2O3 est principalement préparé à partir de cuivre lié directement (DBC) [5-6]. Il a une faible conductivité thermique et une capacité de dissipation thermique limitée. Il est principalement utilisé dans les champs à faible densité de puissance et où aucune exigence de fiabilité n'est stricte. Le substrat recouvert de cuivre AlN adopte principalement le procédé de brasage actif sur métal (AMB) avec une plus grande fiabilité. Grâce à la capacité de dissipation thermique élevée du substrat recouvert de cuivre AMB en nitrure d'aluminium (AlN AMB Cu), il convient à certains environnements de travail où la puissance et le courant sont élevés. Cependant, en raison de sa résistance mécanique relativement faible, la durée de vie de l'AlN AMB Cu aux chocs cycliques à haute et basse température est limitée. Son champ d'application est limité. D'autre part, compte tenu de la maturité de la technologie de préparation des puces de troisième génération (telles que le SiC et le GaN) [7-8], l'augmentation de la densité de puissance et de la température ambiante de fonctionnement ont entraîné une baisse rapide des temps d'impact des cycles à haute et basse température et de la fiabilité des substrats cuivrés Al2O3 et AlN, qui ne répondent pas aux exigences d'utilisation. Le substrat recouvert de cuivre AMB en nitrure de silicium (Si3N4 - AMB Cu) est devenu l'un des matériaux candidats les plus prometteurs en raison de ses excellentes propriétés thermodynamiques complètes de haute résistance, de ténacité, de résistance aux hautes températures et de fiabilité [9-12]. Le Si3N4 - L'AMB Cu a non seulement la même capacité de dissipation thermique que l'AlN, mais sa durée de vie peut également être augmentée de plus d'un ordre de grandeur. Miyazakia et al. [13] ont étudié les propriétés d'impact cyclique du Si3N4 AMB Cu entre -40 et 250 ℃ : après 100 cycles, l'épaisseur du cuivre était de 0,5 mm. Des microfissures sont apparues dans la céramique de l'échantillon de 3 mm, tandis que l'épaisseur du cuivre était de 0,5 mm. L'échantillon de 15 mm n'a pas produit de microfissures après 1 000 cycles. En fait, le Si3N4 AMB Cu a été utilisé dans certains modèles de Toyota et Tesla. Cependant, à l'heure actuelle, la technologie de préparation du substrat céramique Si3N4 à haute performance est principalement entre les mains de sociétés japonaises, et il n'existe aucune capacité de production de masse en Chine. Il existe donc peu de rapports sur les recherches sur le Si3N4 AMB Cu. Sur la base du développement d'un substrat céramique Si3N4 à hautes performances, cet article mène des recherches sur l'évaluation de la fiabilité du Si3N4 AMB Cu, afin de recueillir des données expérimentales de base pour une large application des dispositifs d'alimentation correspondants dans les domaines du chemin de fer à grande vitesse, des réseaux intelligents, des véhicules électriques et d'autres domaines en Chine. Expérience 1.1 matières premières et instruments expérimentaux Matières premières : substrat céramique Si3N4, cuivre sans oxygène, brasure métallique active. Instruments et équipement : sérigraphie KM-SY4060a, four de brasage sous vide YLM11-3020W. 1.2 processus expérimental 1. 2. 1 Préparation du Si3N4 - AMB Cu par le procédé AMB Mettez le substrat céramique Si3N4 dans de l'eau distillée à 70 °C, nettoyez par ultrasons pendant 1 min, éliminez les impuretés de surface et séchez. Les deux faces du substrat sont sérigraphiées avec une soudure métallique active (le composant principal est du 72ag28cu, et une petite quantité de métal actif est introduite pour former une pâte), qui est séchée dans un four à 80 ℃. Recouvrez les deux côtés du substrat imprimé avec de la soudure au cuivre, mettez-le dans le four de brasage sous vide et prélevez l'échantillon au bout de 800 ℃, 10-3 PA, 10 min. La figure 1 en est le schéma structurel.