Zusammenfassung: Die hervorragende hohe Zuverlässigkeit des kupferbeschichteten Keramiksubstrats aus Siliziumnitrid macht es zu einem der vielversprechendsten Substratmaterialien für Leistungsmodule in Hochgeschwindigkeitsbahnen, Elektrofahrzeugen und anderen Bereichen. Derzeit verfügen nur japanische Hersteller über Massenproduktionskapazitäten, und es ist schwierig, sie im Inland zu importieren, was die Entwicklung verwandter Branchen behindert. Das Hochleistungs-Siliziumnitrid-Keramiksubstrat wurde durch Luftdrucksintern hergestellt, und das kupferkaschierte Siliziumnitrid-Keramiksubstrat wurde durch ein aktives Metalllötverfahren hergestellt. Die Biegefestigkeit von Siliziumnitridkeramik beträgt 800 MPa und die Bruchzähigkeit beträgt 80 MPa·m ½, Wärmeleitfähigkeit 90 W/(m · K), AC-Durchschlagsfestigkeit 40 kV/mm und Durchgangswiderstand 3 7 × 1014 Ω·cm; Die Schälfestigkeit des kupferbeschichteten Substrats aus Siliziumnitrid-Keramik erreicht 130 N/cm. Unter der zyklischen Einwirkung bei hohen und niedrigen Temperaturen von — 45 ~ 150 ℃ sind die Aufprallzeiten von keramischen, kupferbeschichteten Substraten aus Siliziumnitrid bzw. 100 mal so lang wie die von kupferbeschichtetem Aluminiumnitrid- bzw. Aluminiumoxid-Substrat; in Kupferstärke 0 32 mm/0. 25 mm Schlagzeiten bis zu 5000-mal und Kupferdicke von 0,5 mm 5 mm/0. Wenn die Aufprallzeiten von 5 mm das 1000-fache erreichen, sind die Proben intakt; Kupferstärke 0 8 mm/0. Als die Aufprallzeiten von 8 mm das 500-fache erreichten, wies die Probe immer noch keine Mikrorisse und andere Defekte auf, was sich von der Kupferdicke von 0,5 mm 32 mm/0 unterschied. Die Zykluszeiten von kupferbeschichteten Aluminiumnitrid-Substraten sind bei 25 mm gleich; die Zuverlässigkeit von keramischen, kupferbeschichteten Siliziumnitrid-Substraten ist offensichtlich besser als die von bestehenden Produkten. Schlüsselwörter: Siliziumnitridkeramik; Kupferbeschichtetes Substrat; Aktivmetalllöten; Zuverlässigkeit; Leistungsgerät 0 Einführung Um die immer ernsteren Umweltprobleme zu lösen, ist Elektrizität als saubere Energie auf der ganzen Welt in den Mittelpunkt der Aufmerksamkeit gerückt, und die Elektrifizierung der Energienutzung ist zur Entwicklungsrichtung geworden. Bei der Anwendung von elektrischem Strom sind leistungsstarke elektronische Geräte (wie der bipolare Transistor IGBT mit isoliertem Gate) das Herzstück für die Energiesteuerung und -umwandlung. Sie werden häufig in den Bereichen Hochgeschwindigkeitszüge, intelligente Stromnetze, Elektrofahrzeuge und neue Energieanlagen eingesetzt

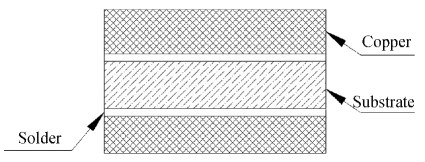

[1-2]. Mit der Erhöhung der Energiedichte stellen Leistungsgeräte immer höhere Anforderungen an die Wärmeableitungskapazität und Zuverlässigkeit von keramischen, kupferbeschichteten Substraten. Gegenwärtig umfassen die Materialien von keramischen, kupferbeschichteten Substraten für Leistungsgeräte hauptsächlich Aluminiumoxid (Al2O3), Aluminiumnitrid (AlN) und Siliziumnitrid (Si3N4) [3-4]. Das kupferbeschichtete Al2O3-Substrat wird hauptsächlich aus direkt gebundenem Kupfer (DBC) hergestellt [5-6]. Es hat eine niedrige Wärmeleitfähigkeit und eine begrenzte Wärmeableitungskapazität. Es wird hauptsächlich in Bereichen mit niedriger Leistungsdichte und ohne strenge Zuverlässigkeitsanforderungen eingesetzt. Das mit AlN verkupferte Substrat verwendet hauptsächlich das aktive Metalllötverfahren (AMB) mit höherer Zuverlässigkeit. Aufgrund der hohen Wärmeableitungskapazität des kupferbeschichteten Aluminiumnitrid-AMB-Substrats (AlN AMB Cu) ist es für einige Arbeitsumgebungen mit hoher Leistung und hohem Strom geeignet. Aufgrund der relativ niedrigen mechanischen Festigkeit ist die zyklische Schlagfestigkeit von AlN AMB Cu bei hohen und niedrigen Temperaturen jedoch begrenzt, sein Anwendungsbereich ist begrenzt. Andererseits führen eine höhere Leistungsdichte und eine höhere Betriebsumgebungstemperatur zu einem raschen Rückgang der Zykluszeiten bei hohen und niedrigen Temperaturen (wie SiC und GaN) [7-8], zu einer raschen Verringerung der Aufprallzeiten bei hohen und niedrigen Temperaturen und der Zuverlässigkeit von kupferbeschichteten Al2O3- und AlN-Substraten, die die Einsatzanforderungen nicht erfüllen können. Das kupferbeschichtete AMB-Substrat aus Siliziumnitrid (Si3N4 — AMB Cu) ist aufgrund seiner ausgezeichneten umfassenden thermodynamischen Eigenschaften wie hohe Festigkeit, hohe Zähigkeit, hohe Temperaturbeständigkeit und hohe Zuverlässigkeit zu einem der vielversprechendsten Kandidatenmaterialien geworden [9-12]. Si3N4 — AMB Cu hat nicht nur die gleiche Wärmeableitungskapazität wie AlN, sondern seine Lebensdauer kann auch um mehr als eine Größenordnung erhöht werden. Miyazakia et al. [13] untersuchten die zyklischen Schlageigenschaften von Si3N4 AMB Cu bei — 40 ~ 250 ℃: Nach 100 Zyklen betrug die Kupferdicke 0,5 mm In der 3-mm-Probe traten Mikrorisse in der Keramik auf, während die Kupferdicke 0,5 mm betrug. Die 15-mm-Probe erzeugte nach 1000 Zyklen keine Mikrorisse. Tatsächlich wurde Si3N4 AMB Cu in einigen Modellen von Toyota und Tesla verwendet. Derzeit liegt die Aufbereitungstechnologie von Hochleistungs-Si3N4-Keramiksubstraten jedoch hauptsächlich in den Händen japanischer Unternehmen, und in China gibt es keine Massenproduktionskapazität. Daher gibt es nur wenige Berichte über die Erforschung von Si3N4 AMB Cu. Basierend auf der Entwicklung eines Hochleistungs-Si3N4-Keramiksubstrats werden in diesem Artikel Untersuchungen zur Zuverlässigkeitsbewertung von Si3N4 AMB Cu durchgeführt, um grundlegende experimentelle Daten für die breite Anwendung entsprechender Leistungsgeräte in Chinas Hochgeschwindigkeitsbahnen, intelligenten Stromnetzen, Elektrofahrzeugen und anderen Bereichen zu sammeln. Experimentieren 1.1 experimentelle Rohstoffe und Instrumente Rohstoffe: Si3N4-Keramiksubstrat, sauerstofffreies Kupfer, Aktivmetalllot. Instrumente und Ausrüstung: Siebdrucker km-sy4060a, Vakuumlötofen ylm11-3020w. 1.2 experimentelles Verfahren 1. 2. 1 Herstellung von Si3N4 - AMB Cu nach dem AMB-Verfahren Das Si3N4-Keramiksubstrat in 70 ℃ destilliertes Wasser geben, 1 Minute lang mit Ultraschall reinigen, Oberflächenverunreinigungen abwaschen und trocknen. Beide Seiten des Substrats sind im Siebdruckverfahren mit aktivem Metalllot bedruckt (die Hauptkomponente ist 72ag28cu, und eine kleine Menge Aktivmetall wird aufgetragen, um eine Paste zu bilden), das in einem Ofen bei 80 °C getrocknet wird. Bedecken Sie beide Seiten des mit Lötmittel bedruckten Substrats mit Kupfer, legen Sie es in den Vakuumlötofen und entnehmen Sie die Probe nach 800 °C/10-3 PA/10 Minuten. Abb. 1 ist das Strukturdiagramm.