Resumen: La excelente y alta fiabilidad del sustrato cerámico revestido de cobre con nitruro de silicio lo convierte en uno de los materiales de sustrato más prometedores para los módulos de alimentación de trenes de alta velocidad, vehículos eléctricos y otros campos. En la actualidad, solo los fabricantes japoneses tienen capacidad de producción en masa y es difícil importar a nivel nacional, lo que dificulta el desarrollo de las industrias relacionadas. El sustrato cerámico de nitruro de silicio de alto rendimiento se preparó mediante sinterización a presión con aire y el sustrato cerámico revestido de cobre de nitruro de silicio se obtuvo mediante un proceso de soldadura metálica activa. La resistencia a la flexión de la cerámica de nitruro de silicio es de 800 MPa y la resistencia a la fractura es de 80 MPa·m ½, conductividad térmica de 90 W/ (m · K), resistencia a la rotura de corriente alterna de 40 kV/mm y resistividad volumétrica de 3 siete × 1014 Ω · cm; La resistencia al desprendimiento del sustrato cerámico revestido de cobre de nitruro de silicio alcanza los 130 n/ cm. Bajo el impacto cíclico a alta y baja temperatura de -45 ~ 150 °C, los tiempos de impacto del sustrato cerámico revestido de cobre con nitruro de silicio son 10 y 100 veces mayores que los del sustrato revestido de cobre y nitruro de aluminio, respectivamente; con un grosor de cobre de 0 32 mm/0. 25 mm, tiempos de impacto de hasta 5000 veces y un grosor de cobre de 0,5 mm 5 mm/0. Cuando los tiempos de impacto de 5 mm lleguen a 1000 veces, las muestras estarán intactas; con un grosor de cobre de 0 a 8 mm/0. Cuando los tiempos de impacto de 8 mm llegaron a 500 veces, la muestra aún no producía microfisuras ni otros defectos, lo que era diferente del grosor del cobre de 0,5 mm 32 mm/0. Los tiempos de ciclo del sustrato revestido de cobre con nitruro de aluminio son los mismos, 25 mm; la fiabilidad del sustrato cerámico revestido de cobre con nitruro de silicio es obviamente mejor que la de los productos existentes. Palabras clave: cerámica de nitruro de silicio; sustrato revestido de cobre; soldadura metálica activa; fiabilidad; dispositivo de alimentación 0 Introducción Para resolver los problemas ambientales cada vez más graves, la energía eléctrica como energía limpia se ha convertido en el centro de atención en todo el mundo y la electrificación del uso de la energía se ha convertido en la dirección del desarrollo. En la aplicación de la energía eléctrica, los dispositivos electrónicos de alta potencia (como el IGBT, el transistor bipolar de puerta aislada) son la base para lograr el control y la conversión de la energía. Se utilizan ampliamente en los campos del tren de alta velocidad, las redes inteligentes, los vehículos eléctricos y los nuevos equipos de energía

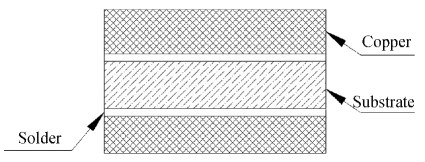

[1-2]. Con el aumento de la densidad energética, los dispositivos de alimentación tienen requisitos cada vez más altos de capacidad de disipación del calor y fiabilidad del sustrato cerámico revestido de cobre. En la actualidad, los materiales de los sustratos cerámicos revestidos de cobre para los dispositivos de alimentación incluyen principalmente alúmina (Al2O3), nitruro de aluminio (AlN) y nitruro de silicio (Si3N4) [3-4]. El sustrato revestido de cobre Al2O3 se prepara principalmente con cobre unido directamente (DBC) [5-6]. Tiene una conductividad térmica baja y una capacidad de disipación de calor limitada. Se utiliza sobre todo en campos con baja densidad de potencia y sin requisitos estrictos de fiabilidad. El sustrato revestido de cobre AlN adopta principalmente el proceso de soldadura metálica activa (AMB) con mayor fiabilidad. Debido a la alta capacidad de disipación del calor del sustrato revestido de cobre y nitruro de aluminio AMB (AlN AMB Cu), es adecuado para algunos entornos de trabajo con alta potencia y alta corriente. Sin embargo, debido a la resistencia mecánica relativamente baja, la vida útil del AlN AMB Cu al impacto cíclico a alta y baja temperatura es limitada. Su ámbito de aplicación es limitado. Por otro lado, con la madurez de la tecnología de preparación de los chips de alimentación de tercera generación (como SiC y GaN) [7-8], una mayor densidad de potencia y una temperatura ambiente de trabajo más alta conducen a una rápida disminución de los tiempos de impacto de los ciclos de alta y baja temperatura y a la fiabilidad de los sustratos revestidos de cobre de Al2O3 y AlN, que no pueden cumplir con los requisitos de uso. El sustrato revestido de cobre AMB con nitruro de silicio (Si3N4, AMB Cu) se ha convertido en uno de los materiales candidatos más prometedores debido a sus excelentes propiedades termodinámicas integrales de alta resistencia, alta tenacidad, resistencia a altas temperaturas y alta fiabilidad [9-12]. Si3N4: el AMB Cu no solo tiene la misma capacidad de disipación del calor que el AlN, sino que también su vida útil puede aumentarse en más de un orden de magnitud. Miyazakia y otros [13] estudiaron las propiedades de impacto cíclico del Si3N4 AMB Cu a -40 ~ 250 °C: después de 100 ciclos, el grosor del cobre era de 0,5 mm Se produjeron microfisuras en la cerámica de la muestra de 3 mm, mientras que el grosor del cobre era de 0,5 mm. La muestra de 15 mm no produjo microfisuras después de 1000 ciclos. De hecho, el Si3N4 AMB Cu se ha utilizado en algunos modelos de Toyota y Tesla. Sin embargo, en la actualidad, la tecnología de preparación del sustrato cerámico de Si3N4 de alto rendimiento está principalmente en manos de empresas japonesas y no hay capacidad de producción en masa en China. Por lo tanto, hay pocos informes sobre la investigación del Si3N4 AMB Cu. Basándose en el desarrollo de un sustrato cerámico de Si3N4 de alto rendimiento, este artículo lleva a cabo la investigación sobre la evaluación de la fiabilidad del Si3N4 AMB Cu, a fin de acumular datos experimentales básicos para la amplia aplicación de los dispositivos de alimentación correspondientes en los ferrocarriles de alta velocidad, las redes inteligentes, los vehículos eléctricos y otros campos de China. Experimento 1.1 Materias primas e instrumentos experimentales Materias primas: sustrato cerámico de Si3N4, cobre sin oxígeno, soldadura metálica activa. Instrumentos y equipos: serigráfica km-SY4060a, horno de soldadura al vacío ylm11-3020w. 1.2 proceso experimental 1. 2. 1 Preparación de Si3N4: AMB Cu mediante un proceso AMB Poner el sustrato cerámico de Si3N4 en agua destilada a 70 °C, limpiar por ultrasonidos durante 1 minuto, lavar las impurezas de la superficie y secar. Ambas caras del sustrato están serigrafiadas con soldadura metálica activa (el componente principal es 72 ag28 cu y se introduce una pequeña cantidad de metal activo para formar una pasta), que se seca en un horno a 80 °C. Cubra ambas caras del sustrato impreso con soldadura con cobre, póngalo en el horno de soldadura al vacío y obtenga la muestra después de 800 °C/10-3 PA/10 min. La figura 1 es su diagrama estructural.