El moldeo por inyección de cerámica (CIM) es un nuevo proceso de preparación de piezas cerámicas desarrollado mediante la combinación del método de moldeo por inyección de polímeros con el proceso de preparación de la cerámica. Al igual que la tecnología de moldeo por inyección de metales (MIM) desarrollada en la década de 1970, son las principales ramas de la tecnología de moldeo por inyección de polvo (PIM) y se desarrollan sobre la base de una tecnología relativamente madura de moldeo por inyección de polímeros. Para la producción en masa de productos cerámicos con alta precisión dimensional y formas complejas, el uso del moldeo cerámico en polvo es lo más ventajoso.

Moldeo por inyección de cerámica

Moldeo por inyección de cerámica

elemento calefactor cerámico[/caption]

elemento calefactor cerámico[/caption]

1. Características de la tecnología de moldeo por inyección de cerámica CIM

Ventaja: ① El proceso de moldeo tiene las características de un alto grado de mecanización y automatización, alta eficiencia de producción, ciclo de moldeo corto, alta resistencia de la pieza en bruto y su proceso se puede controlar con precisión (control de programa), lo que es fácil de lograr una producción a gran y gran escala; ② Puede dar forma casi neta a varias piezas cerámicas pequeñas con formas geométricas complejas y requisitos especiales, de modo que los productos cerámicos sinterizados no necesitan mecanizarse ni procesarse menos, lo que reduce los costosos costes de procesamiento de la cerámica; ③ Los productos cerámicos moldeados tienen una precisión dimensional y un acabado superficial extremadamente altos. Desventajas: Los costes únicos de inversión en equipo y procesamiento son altos y solo es adecuado para la producción en masa.2. Flujo de proceso CIM del moldeo por inyección de cerámica

Moldeo por inyección de cerámica

Moldeo por inyección de cerámica

El proceso de fabricación del moldeo por inyección de precisión en cerámica se muestra en la figura, que incluye principalmente los cuatro enlaces siguientes:

① Preparación de la comida: El pienso es una mezcla de polvo y aglutinante. El proceso de inyección requiere que la alimentación de inyección tenga una buena fluidez, lo que requiere la selección de polvos que cumplan con los requisitos y un sistema aglutinante adecuado, y una relación de carga determinada a una temperatura determinada. El moldeo por inyección alimenta, para garantizar el buen progreso del proceso posterior, y sus productos pueden ir del laboratorio al mercado de alta tecnología. Así que la preparación del pienso es muy importante en todo el proceso. ② Moldeo por inyección y diseño de moldes: Un control incorrecto del proceso de moldeo por inyección puede provocar la formación de muchos defectos en el producto, como grietas, poros, soldaduras, delaminación, separación del polvo y el aglutinante, etc., y estos defectos no se pueden detectar hasta que se desaglutinan y sinterizan. El CIM utiliza a menudo moldes con cavidades múltiples. Las dimensiones de cada cavidad son diferentes y el desgaste de la cavidad durante el uso provocará piezas de diferentes tamaños. Además, el uso del material de retorno por inyección puede afectar a la viscosidad y a la reología. Por lo tanto, controlar y optimizar los parámetros de moldeo, como la temperatura de inyección, la temperatura del molde, la presión de inyección y el tiempo de mantenimiento de la presión, es crucial para reducir la fluctuación del peso corporal en bruto, evitar la separación y la segregación de los componentes del material de inyección y mejorar el rendimiento del producto y la utilización del material. El diseño del molde de la tecnología CIM tiene en cuenta principalmente el control del flujo del material de alimentación en la cavidad del molde durante el moldeo por inyección. Como la mayoría de los productos CIM son piezas pequeñas con formas complejas y requisitos de alta precisión, es necesario diseñar y organizar cuidadosamente la posición del puerto de alimentación, la longitud de la corredera y la posición del orificio de escape. Por supuesto, el diseño del molde requiere un conocimiento claro de las propiedades reológicas del pienso, la temperatura de la cavidad y la distribución de la tensión residual. Además, la tecnología de simulación por ordenador desempeñará un papel importante en el diseño de moldes de moldeo por inyección de polvo. ③ Proceso de desengrase: El desengrasado es el proceso de eliminar la materia orgánica del cuerpo de moldeo y producir una pequeña cantidad de sinterización mediante calentamiento y otros métodos físicos. En comparación con el procesamiento por lotes, el moldeo, la sinterización y el posprocesamiento de piezas cerámicas, el desaglomerado es el factor más difícil e importante en el moldeo por inyección. Los métodos y parámetros de proceso incorrectos del proceso de desencuadernación provocan una contracción inconsistente del producto, lo que provoca deformaciones, grietas, tensiones e inclusiones. La desunión también es importante para la posterior sinterización, y las grietas y deformaciones que se producen durante la desunión no se pueden compensar con la sinterización. El aglutinante y el desengrasante están unidos para determinar la forma de desengrasar. Además del desengrasado térmico y el desengrasado con disolventes tradicionales, el proceso de desengrasado actual también incluye el desengrasado catalítico y el desengrasado por extracción a base de agua desarrollados en los últimos años. ④ Sinterización: El cuerpo verde cerámico desengrasante se densifica y sinteriza a alta temperatura para obtener piezas cerámicas densas con el aspecto, la forma, la precisión dimensional y la microestructura deseados. Como la pieza en bruto de moldeo por inyección de cerámica contiene los poros que quedan al desengrasar, la tasa de contracción del producto es relativamente alta durante la sinterización, y normalmente alcanza el 13 al 15%. Se puede ver que el objetivo de la investigación de la tecnología CIM es el control de la precisión dimensional de la sinterización. Además, el equipo de sinterización también es la clave de la tecnología de sinterización.3. Ejemplo de aplicación del moldeo por inyección de cerámica CIM

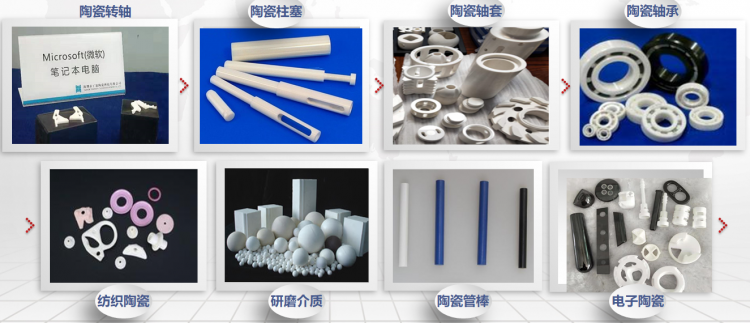

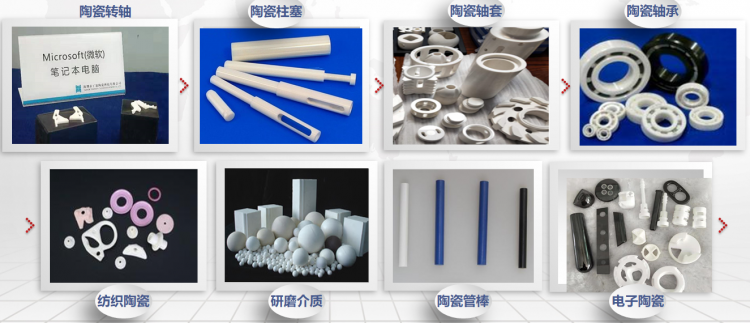

En la actualidad, la tecnología de moldeo por inyección se ha aplicado a la preparación de varios productos cerámicos de alto rendimiento. DingDing se compromete con el diseño, el desarrollo y la producción de procesos de moldeo por inyección y fabricación de cerámica en polvo, principalmente para productos civiles, comunicaciones móviles, ropa inteligente, fundas para teléfonos móviles, cigarrillos electrónicos, anillas, piezas de cerámica estructural, etc. Presentación del producto de las empresas de moldeo por inyección de cerámica de Dingding: [caption id="attachment_2861" align="alignnone" width="750"] elemento calefactor cerámico[/caption]

elemento calefactor cerámico[/caption]